Qzone

Qzone

微博

微博

微信

微信

行业减碳、汽车减重的大背景下,铝合金、碳纤维等新型材料被越来越多的应用到汽车制造中,这也带来了工艺上的种种挑战。以铝合金为例,融化焊接过程中,铝合金部分氧化铝不溶阻碍填充金属润湿,会形成裂缝,需要通过搅拌摩擦焊接等工艺连接,不适合焊接的地方就需要铆接和粘合剂连接,流钻连接工艺(FDF)是业界主流的铆接工艺之一。

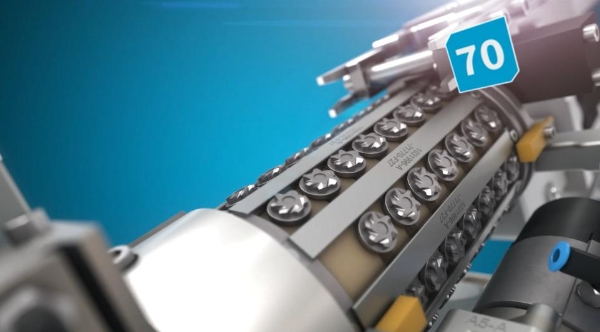

阿特拉斯·科普柯工业技术(上海)有限公司产品专家赵浦江介绍,阿特拉斯·科普柯深耕汽车行业多年,在压缩机技术、真空技术、工业技术、动力技术四大板块均有布局,在工业装配解决方案上推出全新K-Flow流钻连接系统,对吹送型流钻连接工艺(FDF)进行了技术革新,采用HLX70 弹夹系统取代标准吹送式系统,达到单位送钉时间减半、单位产能消耗压缩气体减半的效果。

赵浦江强调:“每1万产能可节约22,800m³的压缩气体。”

阿特拉斯·科普柯工业技术(上海)有限公司产品专家赵浦江

多材料的混合使用不仅体现在车身和覆盖件上,实际上,电动化趋势下,三电系统需要额外的架构保护,铝铸件和铝型材也被用于电池壳体制造,而铆接这种机械式连接正好适合应用在异种材料上,且具备连接强度高、稳定性强、容易实现自动化等优势,一直是连接工艺的行业主流。

目前,全铝车身、钢铝混合车身中主要应用的铆接技术主要有四大类:自穿刺铆接(SPR)、流钻螺钉(FDS)、无铆钉铆接(Clinch)和实心铆接。

图片来源:赵浦江

流钻螺钉的工作原理是:螺钉高速旋转并在轴向下压力的作用下,产生热量穿透上面板层,在底层板形成螺纹连接副(较薄的飞边),整个工艺过程可以分为四个步骤:穿刺、螺纹成形、打紧啮合、落座。可以单边操作实现连接。

图片来源:阿特拉斯·科普柯

对比其他铆接工艺,单边操作/单侧接近是FDS连接工艺最直观的优势,此外,在送钉方式上,传统吹送系统会背负10-20米的送钉管,赵浦江提出,这种标准吹送式系统(FDF)正面临六大挑战。

首先是生产节奏的挑战:传统的流钻连接过程中都是打一备一的形式,在连接点位密集的门槛和纵梁处,机器人(产线)的移动会远远超过送钉速度,期间会产生一个等待送钉的时间消耗,不能实现无缝生产。

第二是柔性化产线的挑战:电动化赛道趋于白热化,为抢占市场,汽车车型迭代周期不断缩短,同一工厂进行多产品共线生产已是常态,为满足混线、共线生产的需求,需要摆脱机器人臂长、送钉管长度与折弯限制,提高可达性和灵活性。

第三是节能减排的挑战:吹送系统主要靠压缩气体对螺钉进行吹送,空压机的电力消耗极大。

面对以上三种挑战,阿特拉斯·科普柯研发出全新K-Flow流钻连接系统,新增了弹夹模块,储存空间扩大至70颗螺钉,间隔备钉时间为14秒。

图片来源:阿特拉斯·科普柯

传统的吹送式系统方案中,送钉管通常长度为20米,从站外送来一颗螺钉则需要30升压缩气体。赵浦江表示,提高弹夹储钉容量后,可以直接取消送钉管这一环节,由于70颗螺钉足够满足一辆车体的铆接需求,那么在新车体移交的间隙就可以对机器人进行补钉,从而拉快整体节奏。

操作实验中,在同一铝型板材上连续打15颗螺丝,HLX70弹夹系统只需53秒,而传统吹送系统需要66秒,每打1颗螺钉节省近1秒,减去弹夹系统补钉的14秒,相当于每打70点可节省56秒。

以单点平均节拍为3秒到4.5秒为例(包含连接和送钉时间),赵浦江估测,同样产能的情况下可以节省一台FDF设备以及配套机器人,为每个站点减少10万人民币的投入,这还将至少带来每台设备3m3的空间优化。在气源消耗上,单位产能可减少2.28m3,那么每1万产能可以节省的压缩空气可达22,800m3。

图片来源:阿特拉斯·科普柯

大批量、标准化产线生产,满足的是高度一致的产品需求,然而,随着消费者对个性化、定制化车型的需求日渐强烈,多产品共线生产就成了破局的关键点。

多产品共线生产,也就是柔性制造,针对“大批量规模化制造”提出,意为通过对生产过程进行高效把控,以消费者为导向,以需定产进行小批量的多品种产品制造。

图片来源:阿特拉斯·科普柯

赵浦江介绍,很多主机厂已经设置了柔性产线,大转台和七轴机器人的应用也越发广泛。然而,吹送型FDF系统方案中,流钻连接设备需要背负10-20米的送钉管,管线占地本身会对七轴机器人的运行造成障碍。此外,送钉管材质非柔性,在机器人运动过程中很可能弯折破裂,存在螺钉在送钉过程中脱轨的风险。

使用安装了弹夹模块的K-Flow流钻连接系统就可以摆脱机器人臂长和送钉管长度与折弯限制,从而实现更高的可达性和更低风险。当生产线有混合生产的需求时,配置机器人可以直接配合换枪盘使用,大幅节省工程开发成本时间。

以创想驱动创新(Great ideas drive development)是阿特拉斯·科普柯官网最醒目的介绍词,弹夹系统的研发与应用正是这句话的最好印照:以弹夹流钻连接系统代替吹送流钻连接系统,消除送钉管对全自动产线布局造成的障碍,增强设备的灵活性,大幅降低成本功耗,阿特拉斯·科普柯助力制造企业在产线柔性化的道路上迈出了切实的步伐。

【以上内容转自“盖世汽车”,不代表本网站观点。 如需转载请取得盖世汽车网许可,如有侵权请联系删除。】

延伸阅读:

TOM2025-05-21 20:0205-21 20:02

TOM2025-05-21 19:1705-21 19:17

TOM2025-05-21 19:1705-21 19:17

TOM2025-05-21 19:1405-21 19:14