Qzone

Qzone

微博

微博

微信

微信

盖世汽车讯 据外媒报道,在《美国化学会-能源快报》(ACS Energy Letters)上发表的一篇论文中,研究人员讨论了一种新的单步电化学提取锂的方法。相比之下,以前常用的分离/提纯步骤往往会增加成本。

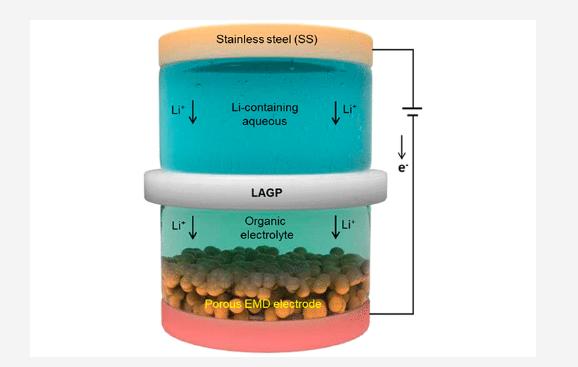

(图片来源:ACS)

随着电动汽车迅速发展,对锂电池的需求也在不断增长。因此,锂成为一种很重要的商品。到2030 年,锂的需求量预计将超过200万吨。现在,人们采取从矿石中分离并提纯锂的方法。然而,锂的全球分布有限且不一致,往往无法满足需求;其次,沉积和净化处理过程的速度慢、效率低(50%的回收率)。标准的离心技术需要预先浓缩盐水、沉积试剂和分离锂,尽管具有一定的技术能力,但既耗时又昂贵。

有一种独特的电渗析方法,使用均匀的锂纳米复合材料提取锂,在72小时后的回收率超过7%。此外,在此项研究中,研究人员创造并验证了一种电化学技术,利用固体Li1+xAlyGe2-yPO43薄膜,从模拟海水(simulated seawater)中吸附锂金属。

然而,锂化合物在水溶液中的组成变化和持久性,是锂连续加工技术的关键。在提取锂之后,仍需进行大量的高成本吸收剂置换和锂过滤过程,以生产工业规模的可用锂。这是上述锂提取工艺面临的共同挑战。

这种创新技术在一些方面略所不同。基于膜电解和电化学插层过程的组合,将锂离子特定屏障(Li1.5Al0.5Ge1.5(PO4)3,LAGP)和低成本电化学二氧化锰(EMD)分别用作屏障和锂主体。研究人员专注于具有卓越的锂分离性能和效率的材料,并且控制后续处理费用,而不使用低容量化合物,例如本质上可重构的FePO4。

研究人员提出的这种新技术,有三个主要优势。首先,提取的锂非常纯净;第二点也是最重要的是,不需要耗费大量成本进行锂分离和提纯;第三大优势是效率高和成本低。

根据预期正极配方,所收集的Li和电解二氧化锰主体(Li-EMD)成为可充电电池正极的初步组件,可有效地用于合成具有必要成分的正极。

研究发现

根据测量的除锂能力和预期的EMD电位,总的锂插层体积为220mAHg-1,或回收效率为71.4%。如果认为所有的锰离子都是4+价的,所报告的收集能力表明使用1摩尔的EMD可以提取0.772摩尔的锂,这与化学分析是一致的。

在技术经济分析(TEA)中,使用通过EMD/LAGP工艺提取的锂,计算生产锂电池正极的成本。结果表明,利用该技术生产尖晶石LiMn2O4和NMC333的成本,比其他锂分离技术更低,甚至与消费类应用的成本持平。

简而言之,这种锂提取方法,有助于解决锂供应不足和电池成本问题,从而实现车辆电气化,并减少社会经济系统的排放。

【以上内容转自“盖世汽车”,不代表本网站观点。 如需转载请取得盖世汽车网许可,如有侵权请联系删除。】

延伸阅读

TOM2025-07-05 18:4807-05 18:48